Czy wykorzystanie nierdzewki w produkcji samochodów jest duże czy małe? Jakie cechy nierdzewki decydują o jej wyborze lub nie wyborze? Czy wyraźne ograniczenia jej stosowania wynika tylko z wysokiej ceny? Jakie materiały wykorzystuje się do produkcji pojazdów? Czy są one konkurencyjne ze stalą nierdzewną – na te pytania postaramy się Państwu odpowiedzieć w tym artykule.

Producenci samochodów przy doborze materiałów kierują się zarówno wymaganymi własnościami jak i zasadniczo niską ceną – szukają możliwie jak najlepszego rozwiązania aby wyśrodkować obie te cechy.

Stal nierdzewna wykorzystywana jest w tej lini produkcyjnej na układy wydechowe oraz wszelakie elementy ozdobne. Nierdzewkę wykorzystuje się także na karoserie pojazdów publicznych (np. pociągi) gdzie czas eksploatacji jest głównym warunkiem stawianym już przy wstępnych założeniach cech produkowanego pojazdu. Na karoserię samochodyów osobowych – stal nierdzewna jest bardzo rzadko stosowana, gdyż za bardzo podnosi cenę końcową, która z drugiej strony jest ważna dla konsumenta.

Zmniejszenie zużycia paliwa, a przez to emisji spalin, można uzyskać przez:

- zwiększenie spawalności silnika,

- zmniejszenie masy pojazdu.

Zmniejszenie masy pojazdu o 10 [%] pozwala na 7 [%] oszczędzenie paliwa w ruchu miejskim i 4 [%] oszczędzenie na długich trasach. Masę samochodu można zmniejszyć zmniejszając jego wymiary. Takie rozwiązanie nie podoba się jednak użytkownikom. Obecnie poszukuje się rozwiązań pozwalających na zmniejszenie masy samochodu dzięki stosowaniu lżejszych materiałów.

Zastosowanie stali:

Obecna technologia wytwarzania karoserii samochodów została rozwinięta głównie o doświadczenie zdobyte podczas stosowania stali miękkiej. Obecnie stosuje się coraz szerzej stale o zwiększonej wytrzymałości, stopy Al i polimery. Czynnikami wymuszającymi zmiany są:

- dążenie do zmniejszenia masy samochodu i tym samym zużycia paliwa,

- zwiększenie bezpieczeństwa.

Karoserie kształtuje się przez tłoczenie. Karoseria typowego samochodu osobowego składa się z wielu części (zgrzewanych ze sobą), co do których stawiane są różne wymagania odnośnie do tłoczności i wytrzymałości. Od elementów o skomplikowanych kształtach wymaga się zwykle dobrej tłoczności, natomiast od części, od których decyduje bezpieczeństwo pasażerów wymaga się zwiększonej wytrzymałości. Blacha karoseryjna nie może wykazywać wyraźnej granicy plastyczności (związanej ze zjawiskiem starzenia, czyli segregacji atomów C i N do dyslokacji). Ponieważ tłoczność i wytrzymałość są cechami przeciwstawnymi (blachy o doskonałej tłoczności mają małą wytrzymałość i na odwrót), to specjalnie dla przemysłu samochodowego opracowano wiele gatunków stali, które można sklasyfikować w następujących grupach:

- stale wolne od atomów międzywęzłowych,

- stale umacniane przy wypalaniu lakieru,

- stale dwu i wielofazowe,

- stale TRIP.

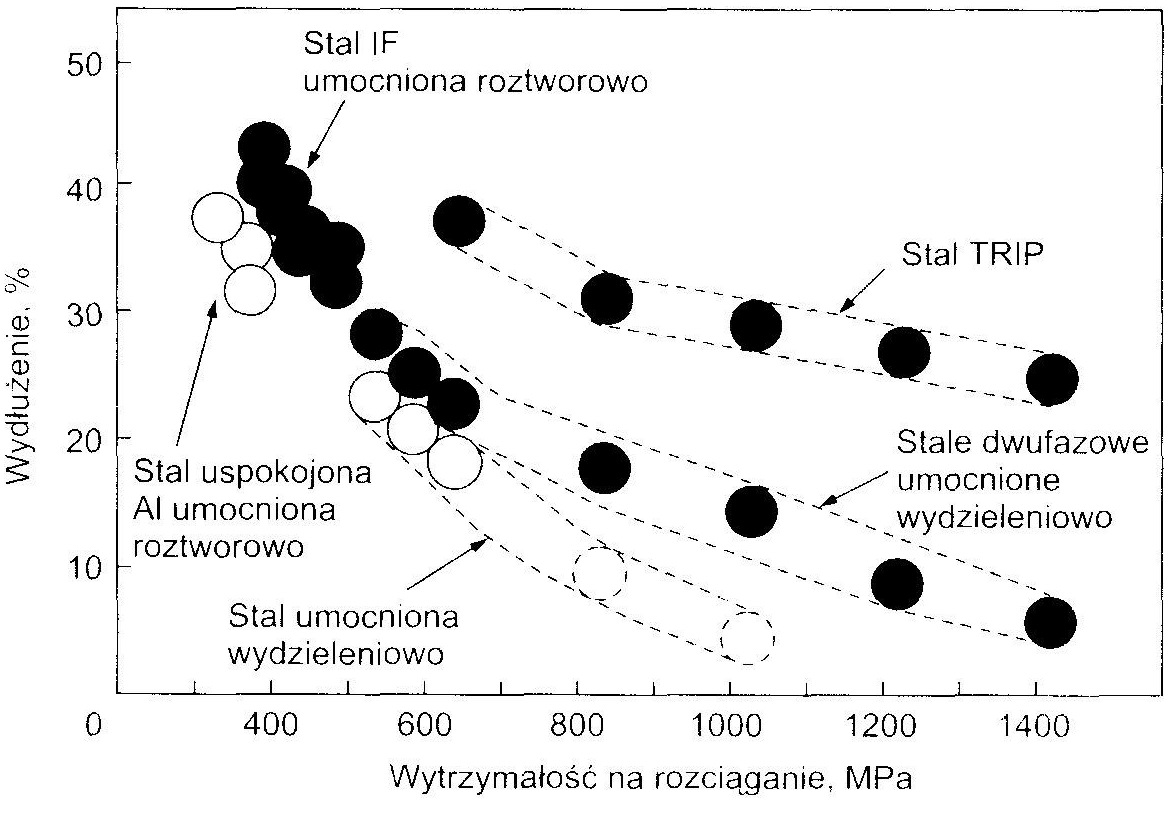

Wykorzystuje się również stale z mikrododatkami, tzw. stale HSLA, stale martenzytyczne i w mniejszym stopniu stale konwencjonalne. W konstrukcji nowoczesnego samochodu największy udział mają stale DP oraz BH (przeszło 80 [%]). Zależności wydłużenia od wytrzymałości dla poszczególnych gatunków stali pokazano na poniższym rysunku:

Poszczególne rodzaje stali różnią się mechanizmami umocnienia. Wszystkie nowoczesne stale są odtleniane aluminium lub odgazowywane w próżni. Niemal wszystkie gatunki są odlewane w sposób ciągły.

Stale wolne od atomów międzywęzłowych

Stale te są zawsze odgazowywane próżniowo. Celem obniżenia zawartości C i N dodaje się do nich tytan lub niob, które wiążą pierwiastki międzywęzłowe w trwałe związki. Charakteryzują się bardzo dobrą formowalnością. Zawartość węgla w tych stalach jest bardzo mała, a zwiększenie wytrzymałości uzyskuje się przez zwiększenie zawartości fosforu, krzemu i manganu (umocnienie roztworowe – najmniejsze obniżenie tłoczności). Stale te mogą być również umacniane podczas wypalania lakieru. W tym celu należy tak prowadzić wyżarzanie aby ilość nie rozpuszczonego węgla wynosiła ok. 5 ppm (stale BH). Granica plastyczności tych stali wynosi 140 ÷ 260 [MPa]. Zwiększenie zawartości fosforu (0,07 – 0,12 [%]) pozwala na uzyskanie blach o granicy plastyczności 275 ÷ 350 [MPa]. Formowalność tych stali nie jest jednak tak dobra jak stali o malej zawartości P.

Stale umacniane przy wypalaniu lakieru (BH)

Istotą stali umacnianych podczas utwardzania lakieru jest to, że ich granica plastyczności zostaje zwiększona, gdy wyrób jest już uformowany, pomalowany i przebywa w piecu w celu utwardzenia lakieru. W stanie dostawy stal charakteryzuje się zatem dobrą podatnością na kształtowanie przez odkształcenie plastyczne na zimno i jest miękka, natomiast wyrób ma znacznie większą granicę plastyczności. Utwardzanie lakieru odbywa się w temperaturze 150 ÷ 250 [oC] przez 15 minut. Proces umacniania stali jest rodzajem starzenia odkształceniowego powodowanego segregację atomów węgla i azotu do dyslokacji wytworzonych podczas kształtowania wyrobu z blachy.

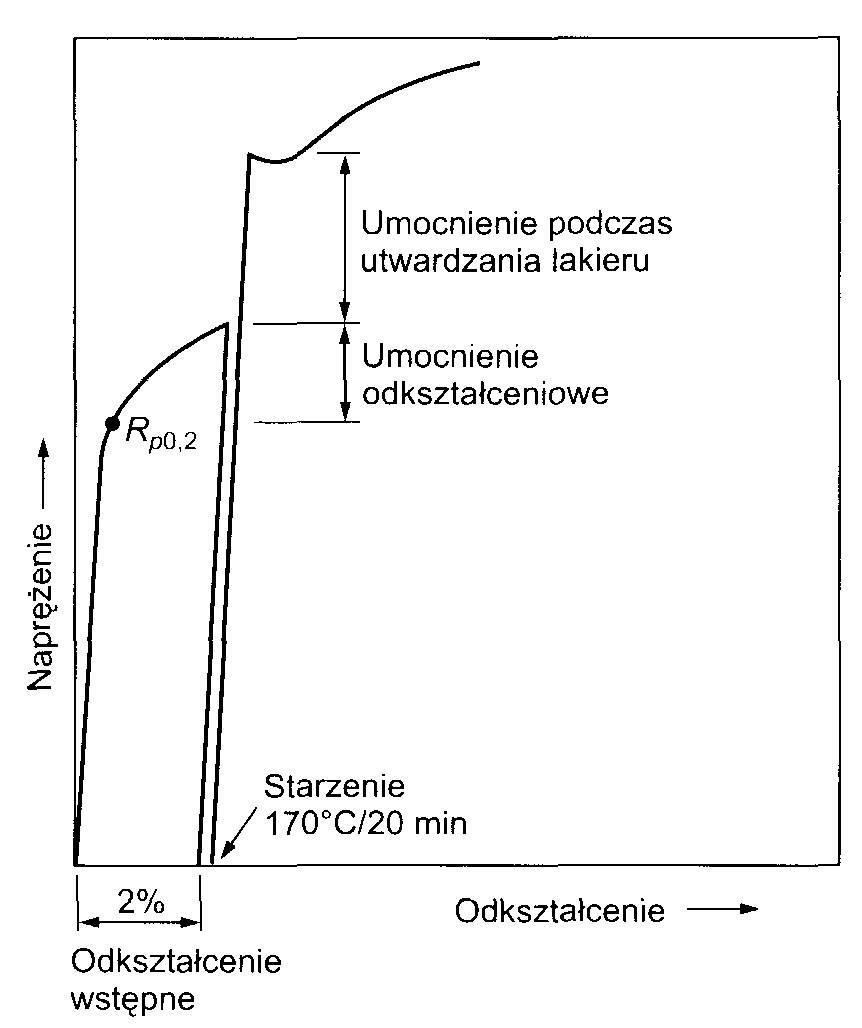

Standardowo skłonność stali do umocnienia podczas utwardzania lakieru określa się następująco: typową próbkę wytrzymałościową rozciąga się nadając odkształcenie 2 [%], następnie próbkę wytrzymuje się w temperaturze 170 [oC] przez 20 min. i kontynuuje próbę rozciągania. Przyrost granicy plastyczności podczas utwardzania lakieru równy różnicy między dolną granicą plastyczności po wygrzewaniu w temperaturze 170 [oC] i naprężeniem płynięcia przy 2 [%] odkształceniu przed wygrzewaniem jest nazywany umocnieniem podczas utwardzania lakieru lub wskaźnikiem starzenia podczas utwardzania lakieru. Umocnienie podczas utwardzania lakieru uważa się za użyteczne, jeżeli przyrost granicy plastyczności wynosi powyżej 30 [MPa]. Na przykład przyrost granicy plastyczności o 40 [MPa] kompensuje zmniejszenie grubości blachy o ok. 0,1 [mm] przy tej samej odporności na wgniecenie. Praktycznie wykorzystywane efekty umocnienia wynoszą zwykle 40 ÷ 60 [MPa], gdyż przy jeszcze większych efektach występuje nadmierne starzenie w temperaturze otoczenia i wówczas podczas tłoczenia tworzą się na powierzchni wyrobu linie płynięcia.

Stale umacniane przemianą uzyskują dużą wytrzymałość dzięki temu, że zawierają pewną ilość produktów przemiany takich jak martenzyt, bainit i austenit szczątkowy i dlatego są nazywane stalami umacnianymi przemianą. Jeżeli te składniki mikrostruktury są równomiernie rozmieszczone w osnowie ferrytycznej i jest ich powyżej ok. 20 [%], to uzyskuje się dobrą kombinacje wytrzymałości i ciągliwości. Wśród stali umacnianych przemianą wyróżnia się stale dual, których głównymi składnikami mikrostruktury są ferryt i martenzyt oraz stale wielofazowe, których poprawę plastyczności uzyskuje się dzięki przemianie. Stabilność austenitu podczas odkształcania w stalach umacnianych przemianą zależy od zawartości w nim węgla. Austenit o bardzo dużej zawartości C może być tak stabilny, że nawet duże odkształcenie nie powoduje jego przemiany, natomiast austenit o małej zawartości C może się przemienić całkowicie w martenzyt już po małym odkształceniu. Żadne z tych zachowań austenitu nie zapewnia dobrej podatności do kształtowania odkształceniowego na zimno. W celu zapewnienia dużej ciągliwości austenit powinien się charakteryzować pośrednią stabilnością pozwalającą na jego stopniową przemianę w całym zakresie nadawanego odkształcenia podczas kształtowania wyrobu.

Nazwa stal dwufazowa pochodzi stąd, że w mikrostrukturze dominują dwie fazy: ferryt stanowiący osnowę i twardy martenzyt. Mikrostrukturę dwufazową uzyskuje się dzięki wyżarzaniu, po walcowaniu na zimno, w zakresie występowania ferrytu i austenitu. Wyżarzanie w zakresie dwufazowym należy prowadzić w takiej temperaturze aby utworzyło się 25 ÷ 30 [%] austenitu, tj. ok. 790[oC]. Takie wyżarzanie powoduje, że w temperaturze wygrzewania austenit w stosunku do ferrytu jest wzbogacony w węgiel. Szybkość chłodzenia od temperatury wyżarzania musi być wystarczająco duża aby uniknąć tworzenia się perlitu lub bainitu, natomiast ułamek objętości utworzonego martenzytu musi być wystarczająco duży dla wyeliminowania wyraźnej granicy plastyczności na krzywej rozciągania. Ilość tworzącego się austenitu podczas wyżarzania w zakresie dwufazowym ferrytyczno-austenitycznym rośnie ze wzrostem zawartości C w stali oraz temperatury wyżarzania. Podczas szybkiego chłodzenia austenit przemienia się w martenzyt, jednak część austenitu pozostaje nieprzemieniona. Zawartość austenitu szczątkowego w stalach dwufazowych wynosi ok. 5 ÷ 10 [%]. Jest on niestabilny, dlatego podczas odkształcania przemienia się w martenzyt, co opóźnia tworzenie się szyjki na rozciąganej próbce i dzięki temu zwiększa ciągliwość. Optymalną kombinację wytrzymałości i podatności do kształtowania uzyskuje się wówczas jeżeli wyspy martenzytu są małe, a ziarno ferrytu jest bardzo drobne.

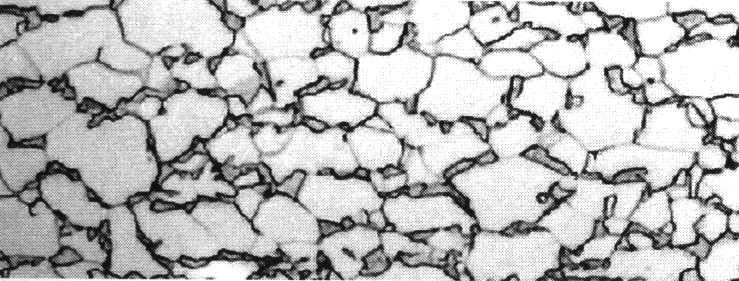

Stale dwufazowe oprócz dużej wytrzymałości na rozciąganie charakteryzuje się brakiem wyraźnej granicy plastyczności, małą umowną granicą plastyczności, dużą szybkością umocnienia podczas odkształcania oraz dużym wydłużeniem równomiernym i całkowitym oraz znacznym umocnieniem podczas utwardzania lakieru, wynoszącym nawet 100 [MPa]. Stosunek Re/Rm dla tych stali wynosi ok. 0,5 lub mniej, natomiast dla wielu innych stali wynosi 0,7 lub więcej. Ze względu na wymienione własności stale dwufazowe charakteryzują się bardzo dobrą głęboką tłocznością, a ponadto, ze względu na dużą szybkość umocnienia odkształceniowego, granica plastyczności w wyrobach kształtowanych przez odkształcenie plastyczne na zimno wynosi zwykle ponad 500 [MPa]. Typową mikrostrukturę stali dual przedstawia poniższy rysunek

Stale wielofazowe (TRIP) zawierające ferryt, bainit i martenzyt oraz austenit szczątkowy, mają jeszcze lepszą formowalność niż stale dual. Od dawna wiadomo, że jeżeli austenit metastabilny w stali odpornej na korozje, np. w stali X10CrNi18-8 jest odkształcany plastycznie w temperaturze otoczenia, to w najbardziej odkształcających się miejscach próbki austenit przemienia się w martenzyt. Taka lokalna przemiana zwiększa szybkość umocnienia odkształceniowego, dzięki czemu opóźnia tworzenie się szyjki i zwiększa wydłużenie równomierne. Zwiększenie ciągliwości dzięki przemianie uzyskuje się we wszystkich stalach zawierających metastabilny austenit ulegający podczas odkształcenia przemianie martenzytycznej.

Zjawisko to jest wykorzystywane w stalach TRIP, w których austenit jest wcześniej umocniony dużą gęstością dyslokacji wytworzonych procesami cieplno – plastycznymi lub cyklami cieplnymi. Głównymi składnikami stali wielofazowych są C i Mn, ale również zawierają one dużo Si, a niekiedy również Al dla powstrzymania wydzielania się cementytu podczas tworzenia się ferrytu bainitycznego i dzięki temu sprzyjają wzbogacaniu się austenitu w węgiel. Zawierają zwykle około 1,5 [%] Mn, gdyż sprzyja on zwiększaniu się zawartości austenitu szczątkowego w stali dzięki obniżaniu temperatury przemiany. Początkowe stadia wyżarzania są zbliżone do stosowanych dla stali dwufazowych, a główna różnica polega na tym, że stale TRIP są podczas chłodzenia wytrzymywane w temperaturze ok. 400 [oC] w tym celu aby część austenitu przemieniła się w bainit. Zatem wzbogacenie austenitu w węgiel w stalach TRIP następuje w dwóch etapach:

- podczas wygrzewania w zakresie dwufazowym,

- podczas przemiany austenitu w bainit.

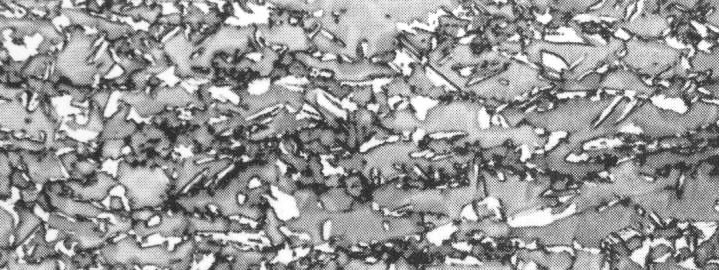

Dzięki dwuetapowemu wzbogacaniu austenitu w C, tj. podczas wyżarzania w zakresie dwufazowym zawartość węgla w austenicie może osiągnąć nawet 2 [%], a austenit o tak dużej zawartości węgla staje się na tyle stabilny, że w temperaturze otoczenia nie przemienia się. Jeżeli jednak czas wytrzymania podczas przemiany bainitycznej jest krótki, a temperatura niska, to stężenie węgla w austenicie pozostaje względnie małe. Dlatego podczas chłodzenia do temperatury pokojowej znaczna część austenitu przemienia się w martenzyt, gdyż temperatura Ms takiego austenitu jest wyższa niż temperatura pokojowa. Z wydłużeniem czasu wytrzymania stali w zakresie przemiany bainitycznej stężenie węgla w austenicie rośnie, a jego ułamek objętości maleje i jeżeli temperatura Ms zostanie obniżona dostatecznie nisko dzięki wzbogaceniu austenitu w węgiel, to austenit podczas chłodzenia stali do temperatury otoczenia nie przemienia się w martenzyt. Dzięki temu zawartości austenitu w stali w temperaturze otoczenia rośnie z czasem wytrzymania w temperaturze przemiany bainitycznej. Zbyt długie wytrzymanie powoduje jednak zmniejszenie się ułamka objętości austenitu w stali w temperaturze otoczenia ze względu na to, że wzrasta ułamek objętości austenitu przemieniającego się w bainit. Zwiększenie stężenia węgla w austenicie sprzyja wydzielaniu się węglików. W tym celu aby nie następowało wydzielanie się węglików i zubożenie austenitu w węgiel do stali dodaje się krzem i aluminium, które powodują wzrost ułamka objętości austenitu i zawartości w nim węgla. Typową mikrostrukturę stali TRIP przedstawia poniższy rysunek:

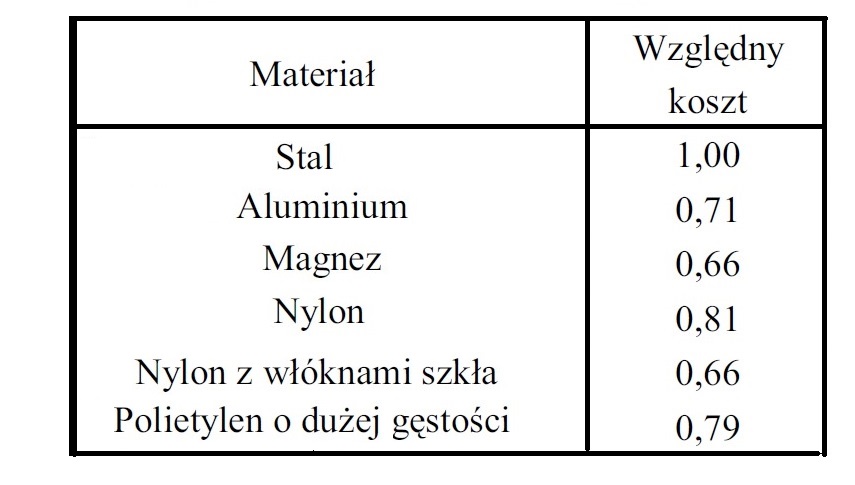

Obecnie polimery stanowią ok. 10 [%] masy typowego samochodu osobowego i przewiduje się, że udział polimerów w masie samochodu będzie się zwiększał. Duży ułamek polimerów stanowią polipropylen i polietylen oraz pianki polimerowe. Tego typu polimery są stosowane na elementy ozdobne i wówczas są pokrywane chromem oraz na przewody grzewcze, baki, zderzaki i obudowy akumulatorów. Rośnie zastosowanie inżynierskich polimerów termoplastycznych takich jak ABS, acetale i nylony, które wypełnia się krótkimi włóknami szklanymi. Te polimery są stosowane między innymi na koła zębate, konstrukcje do podnoszenia szyb, tablice rozdzielcze i łopatki wentylatorów. Od polimerów wymagana jest stabilność do ok. 120 [ºC], co umożliwia ich malowanie na linii montażowej łącznie z elementami metalowymi i pozwala na zmniejszenie kosztu wytwarzania oraz zapewnia taką samą barwę. Jest wiele powodów, dla których polimery w coraz większym stopniu zastępują stal w konstrukcji samochodów. Po pierwsze, wytwórcy są pod rosnącą presją rynku zmuszającą do wytwarzania samochodów lżejszych i zużywających mniej paliwa. Wzrost standardów bezpieczeństwa powoduje jednak zwiększenie masy samochodu, np. powszechne stosowanie poduszek powietrznych, co jeszcze bardziej wymusza stosowanie lżejszych materiałów. Po drugie, nowe i ulepszone materiały i techniki wytwarzania pozwoliły na uproszczenie wytwarzania i montażu elementów z polimerów, co czyni je bardziej konkurencyjnymi w stosunku do stali ze względu na wzrost produktywności i mniejszy koszt wytwarzania. Polimery są odporne na korozję, mogą mieć lepsze wykończenie powierzchni niż stal i mniejszą skłonność do odprysków spowodowanych kamieniami. Oprzyrządowanie dla części wytwarzanych z polimerów jest tańsze niż dla części wytwarzanych ze stali. Na przykład zestaw narzędzi do wytwarzania zderzaków stalowych kosztuje ok. 3 – 4 milionów dolarów, natomiast zderzaków z polimeru kosztuje ok. 1 miliona dolarów. Bardzo często rezygnowano ze stosowania polimerów, gdyż przy analizie kosztów rozpatrywano jedynie koszt części, natomiast uwzględniając również koszt serwisu, usuwania uszkodzeń, satysfakcję klienta i wartość złomu, części z polimerów stają się bardziej konkurencyjne. W grupie VW/Audi obliczono względny koszt energii zużytej do tego, aby można było przejechać 100 000 km dla części z różnych materiałów o takiej samej sztywności.

Zgodnie z tą tablicą zużycie energii w przypadku części wykonanych z nylonu z włóknami szklanymi lub Mg jest znacznie mniejsze niż ze stali.

Kompozyty polimerowe są od dawna stosowane na elementy karoserii samochodów sportowych. Wiele niedostatków występujących w przypadku kompozytów z osnową polimeru termoutwardzalnego (tj. ograniczony okres składowania materiałów wyjściowych i trudności z recyklingiem) nie występuje w przypadku kompozytów z osnową polimeru termoplastycznego. Prefabrykaty kompozytu z osnową polimeru termoplastycznego zwykle polipropylenu wzmacnianego włóknami szkła E można formować w szybkim procesie kształtowania przez prasowanie. Krótki czas cyklu pozwala na wytwarzanie części z ekonomiczną szybkością. Przód VW Golf jest wytwarzany z polimeru wzmacnianego włóknami szklanymi. Takie rozwiązanie upraszcza montaż, zmniejsza liczbę części i masę.

Aluminium jest od dawna stosowane w przemyśle samochodowym. Moduł Younga aluminium wynosi jedynie 1/3 modułu Younga dla stali. Wartość tego parametru dla Al jest około dwa razy większa niż dla stali, dlatego w przypadku tej samej sztywności części Al miałyby masę dwa razy mniejszą niż ze stali. Aby zapewnić tę samą sztywność części z aluminium muszą być jednak grubsze niż części ze stali. Szczególną atrakcją aluminium jest odporność na korozję. Atrakcyjny w tym temacie jest także recykling, gdyż energia konieczna do uzyskania aluminium ze złomu wynosi jedynie 0,2 energii koniecznej do uzyskania aluminium z rudy.

Przykładowe składy stopów Al stosowanych na elementy karoserii:

- na elementy wewnętrzne Al – 1,1 [%] Si – 0,6 [%] Mg – 0,35 [%] Mn,

- na elementy zewnętrzne Al – 1,1 [%] Si – 0,8 [%] Mg – 0,5 [%] Mn – 0,4 [%] Cu.

Stopy aluminium , są szeroko stosowane w postaci odlewów na bloki cylindrowe, oraz w postaci kutej na elementy zawieszenia i koła.

Korozja samochodów:

W przypadku korozji samochodów wykonanych ze stali bardzo ważne są dwa czynniki:

- różne napowietrzenie,

- sól stosowana do usuwania lodu z jezdni.

Obecność szczelin, szczególnie wzdłuż linii spawów i zbieranie się w nich wilgoci oraz zanieczyszczeń z jezdni na pozostałych powierzchniach jest przyczyną różnego napowietrzenia i tworzenia się ogniw z anodami w miejscach gdzie dostęp tlenu jest ograniczony (korozja szczelinowa), szczególnie w obecności soli jako elektrolitu o małym oporze. Stosowana do usuwania lodu z jezdni sól spełnia szczególną rolę. W warunkach ograniczonego dostępu powietrza z przodu samochodu, co regulują pasażerowie, duża szybkość pojazdu powoduje zmniejszenie się ciśnienia we wnętrzu samochodu i w związku z tym wciąganie powietrza z dołu drzwi między innymi przez kanały odprowadzające wodę i otwory montażowe. Te miejsca znajdują się bezpośrednio za przednimi kołami, gdzie tworzy się mgła zawierająca dużo soli i wobec tego jej część może dostawać się do pustych przestrzeni w samochodzie wytwarzając agresywne środowisko korozyjne. Sól jest higroskopijna dlatego w miejscach, w których osiądzie, panuje wilgoć w szerokim zakresie warunków atmosferycznych. W przypadku korozji bardzo ważne są szczegóły rozwiązań konstrukcyjnych. Ukryte i niedostępne półki, nakładające się elementy i szczeliny do których nie dostaje się farba podczas malowania są typowymi błędami rozwiązań konstrukcyjnych.

Obróbka powierzchniowa stali na karoserie:

Blachy karoseryjne pokrywa się fosforanami lub cynkiem. W przypadku pokryć cynkowych wyróżnia się pokrycia ogniowe i elektrolityczne. Pokrycia wykonane metodą ogniową są grubsze. Pokrycia cynkowe utrudniają wykonanie połączeń spawanych.

Kierunki rozwoju konstrukcji i materiałów:

Wydaje się, że z wyjątkiem niektórych samochodów stal pozostanie tanim i szeroko stosowanym materiałem konstrukcyjnym. Wiele będzie zależało od ceny poszczególnych materiałów w przyszłości, rozwoju procesów wytwarzania materiałów i wymagań rynku w zakresie obniżania masy samochodu w celu zmniejszenia zużycia paliwa. W przypadku polimerów musi zostać rozwiązane zagospodarowanie odpadów.

UKŁADY WYDECHOWE

Jedną z pierwszych części wymagającą wymiany w samochodzie jest układ wydechowy lub przynajmniej jego część. Warunki w jakich pracuje układ wydechowy są bardzo wymagające ze względu na to, że w środku układu jest wysoka temperatura, a na zewnątrz jest rozpylana woda z jezdni i dlatego nie należy się dziwić szybkiemu zużyciu. Żywotność układu zwiększa się przez powlekanie i stosowanie stali odpornych na korozję. W przypadku samochodów drogich układy wydechowe wykonuje się ze stali ferrytycznej odpornej na korozję (zwykle X2CrTi12). Żywotność układów z tej stali jest conajmniej cztery razy większa niż ze stali niestopowej. Innym rozwiązaniem jest powlekanie Al, gdyż Al zwiększa odporność na utlenianie wysokotemperaturowe i na korozję. Po długim okresie eksploatacji układy wydechowe wykonane ze stali odpornej na korozję ferrytycznej przestają się błyszczeć, natomiast ze stali austenitycznej pozostają błyszczące.

SILNIKI SPALINOWE

Blok cylindrowy

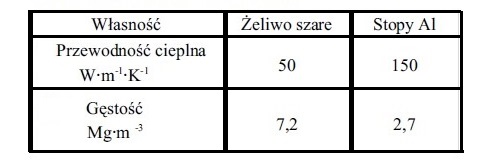

Ze względu na konieczność chłodzenia bloki cylindrowe mają złożony kształt i z tego powodu są wytwarzane jedynie przez odlewanie stopów o dużej płynności i małym zakresie temperatur krzepnięcia. Od materiałów na bloki wymaga się ponadto dużej wytrzymałości i sztywności, dobrej przewodności cieplnej i małej gęstości. Ważne są również wymagania dotyczące dobrej odporności na ścieranie, zużycie i korozję oraz mała rozszerzalność cieplna. Żeliwo szare spełnia zadawalająco wszystkie wymagania z wyjątkiem gęstości i dlatego jest tradycyjnie stosowane. Dążenie do zwiększenia stosunku mocy do masy silnika przyczyniło się do zastąpienia żeliwa przez stopy aluminium w niektórych silnikach. Atrakcyjna jest również przewodność cieplna stopów aluminium.

W przypadku bloków ze stopów aluminium należy zwiększyć odporność na zużycie i ścieranie cylindrów. Zużycie przez ścieranie jest największe, jeżeli współpracujące części mają zbliżone własności. Sposób, w jaki rozwiązuje się ten problem zależy od stawianych wymagań silnikowi i od tego, jakie koszty dodatkowe mogą być poniesione. Zużycie jest zwykle minimalne jeżeli różnica twardości tłoka i cylindra jest maksymalna. Najprostszym i najtańszym rozwiązaniem jest pokrywanie tłoka chromem i pozostawienie cylindra bez obróbki. Wówczas cylinder jest wystarczająco miękki do tego aby mogły się w niego wbijać obce cząstki. Takie rozwiązanie jest wystarczające w przypadku niezbyt obciążonych silników, np. stosowanych w kosiarkach do trawy, gdzie okres eksploatacji może nie przekraczać 200 godzin. W przypadku bardziej wymagających zastosowań czyściej stosuje się odwrotne rozwiązanie, czyli cylinder jest twardszy niż tłok. W tym celu bardzo często cylindry pokrywa się chromem. Czasami zwiększenie różnicy twardości między materiałem tłoka i cylindra uzyskuje się przez pokrywanie tłoka materiałem miękkim takim jak cyna lub kadm.

Tłoki mogą być żeliwne, stalowe lub ze stopów aluminium. Jednak bardzo często ze względu na złożoną technologię tłoki składają się z kilku metali. Na przykład w tłoku ze stopu Al mogą być wkładki stalowe ograniczające rozszerzalność cieplną. Zwykle tłoki wykonuje się ze stopów aluminium przez odlewanie lub kucie. Stopy aluminium stosuje się nie tylko w celu obniżenia masy i bezwładności, chociaż jest to ważne w silnikach szybkoobrotowych, ale również ze względu na dużą przewodność cieplną powodującą, że tłoki ze stopów aluminium nagrzewają się jedynie do temperatury 200 – 250 [ºC], tj. do temperatury ok. 200 [ºC] niższej od temperatury do jakiej nagrzewają się tłoki z żeliwa lub stali. Niższa temperatura prócz tego, że ma mniejszy wpływ na własności mechaniczne, to również ogranicza problemy związane z rozszerzalnością cieplną.

Wały korbowe mają raczej skomplikowane kształty i tradycyjnie były wykonywane przez kucie. Obecnie wały małe i średnie są wykonywane głównie przez odlewanie. Sposób pracy i kształt powodują występowanie dużych koncentracji naprężeń, co czyni wały skłonnymi do pęknięć zmęczeniowych. Wały korbowe odlewane są wykonywane głównie z żeliwa z grafitem sferoidalnym, a w przypadku silników samochodowych, szczególnie gdy ich pojemność przekracza 1 litr, należy dokładnie regulować twardość i mikrostrukturę. Niedopuszczalny jest grafit płatkowy, natomiast najlepsza jest osnowa perlityczna, a zarówno miękkie jak i twarde składniki mikrostruktury, takie jak ferryt lub cementyt mogą występować jedynie w bardzo małych ilościach. Kute wały korbowe w zależności od przeznaczenia mogą być wykonywane z różnego rodzaju stali (0,36 [%] C; 0,36 [%] C – 1,5 [%] Mn; 0,36 [%] C – 1,5 [%] Mn – 0,25 [%] Mo; 0,4 [%] C – 1,2 [%] Cr – 0,3 [%] Mo; 0,24 [%] C – 3 [%] Cr – 0,5 [%] Mo). Sukces odlewanych wałów korbowych z żeliwa sferoidalnego ograniczył zastosowanie wałów kutych głównie do silników dużych i o dużej sprawności. Wały korbowe do silników diesla są zwykle kute. Głównie dwa czynniki decydują o wyborze gatunku stali na wał: wytrzymałość i masywność, której miarą jest pole przekroju poprzecznego. Wymagana wytrzymałość jest określona klasą silnika. Masywność jest istotna, gdyż własności stali obrobionej cieplnie zależą od szybkości chłodzenia z zakresu austenitu nawet wówczas, jeżeli obróbka cieplna jest prosta, taka jak normalizowanie. Własności danej stali maleją zatem z masywnością wyrobu. Należy być świadomym, że wał korbowy silnika okrętowego (diesel) może mieć średnicę wynoszącą nawet 400 [mm]. Aby uzyskać korzystne własności wyrobów o dużych przekrojach hartowność użytej stali powinna być duża, a to wymaga stosowania stali stopowych. Problemy związane z wytwarzaniem i obróbką cieplną dużych wyrobów ze stali stopowych powodują, że stale niestopowe w stanie normalizowanym są ciągle stosowane na wały korbowe silników wolnobieżnych.

Zawory wlotowe i wylotowe:

Głównymi czynnikami określającymi warunki pracy zaworów są temperatura i agresywność korozyjna otoczenia, dlatego podstawowym pierwiastkiem stopowym stali stosowanych na zawory jest chrom. Zawory są wytwarzane przez wyciskanie na gorąco lub spęczanie, a niekiedy składają się z części. Zawory wylotowe pracują w bardziej niekorzystnych warunkach niż zawory wlotowe, gdyż temperatura może wynosić nawet 700 – 800 [ºC]. Dlatego są zwykle wykonywane z bardziej zaawansowanych materiałów niż zawory wlotowe. Początkowo na zawory stosowano stale ferrytyczne, w których w miarę rozwoju silników zwiększano zawartość Cr i Si do składu 0,5 [%] C – 8 [%] Cr – 3 [%] Si. Ta stal jest jeszcze stosowana niekiedy na zawory wlotowe. W miarę rozwoju silników na zawory wylotowe koniecznym stało się stosowanie stali austenitycznych, np. stali o składzie 0,45 [%] C – 14 [%] Ni – 14 [%] Cr – 2,5 [%] W – 2 [%] Si, chociaż po roku 1945 szeroko stosowano stal o składzie 0,8 [%] C – 20 [%] Cr – 1,3 [%] Ni – 2 [%] Si. Stal ta jest obecnie również stosowana na zawory są stosowane również stale umacniane wydzieleniowo i nadstopy na osnowie niklu. Skład często stosowanej stali umacnianej C i N jest następujący 0,5 [%] C – 9 [%] Mn – 4,0 [%] Ni – 21 [%] Cr – 0,4 [%] N.

Dużo uwagi poświęca się zastosowaniu elementów ceramicznych w zaworach. Głównym celem jest zmniejszenie masy i zwiększenie trwałości.