Powierzchniowe obróbki cieplno – chemiczne polegają na nasycaniu warstwy powierzchniowej wyrobu innymi pierwiastkami które nadają jej odporność na korozję, twardość, odporność na ścieranie, estetyczny wygląd, biozgodność z tkanką biologiczną. Zwiększanie właściwości użytkowych wyrobów w ostatnim dziesięcioleciu odbywa się głównie poprzez powierzchniową obróbkę cieplno – chemiczną.

Etapy powierzchniowej obróbki cieplno – chemiczne:

I. Reakcja dostarczająca aktywnych atomów.

II. Adsorpcja atomów na powierzchni.

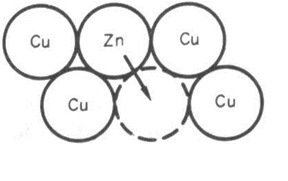

III. Dyfuzja w głąb materiału – etap najwolniejszy, określający czas trwania procesu. Najszybciej dyfundują atomy dające roztwory międzywęzłowe np. C i N w Fe, wolno atomy substytucyjne np. Cr, Al, Si w Fe. Określa to koszty procesu i powszechność ich stosowania.

Nawęglanie – procesowi poddaje się koła zębate, wały, gryzy geologiczne wykonane z prostych stali węglowych (0.1 -0.3 [%] C) lub nisko stopowych (Cr,V, Mo,Nb <1%). Temperatura 900 -9500 °C, czas 8 -15 godzin, grubość warstwy 1 -2 [mm] jej struktura to nisko odpuszczony martenzyt o zawartości ~0.8 [%C] twardości ~800HV. Po nawęglaniu (900 -9500 °C, czas 8 -15 godzin) aby na powierzchni powstał martenzyt należy wyrób zahartować i nisko odpuścić. Po hartowaniu często pojawiają się odkształcenia z nim związane.

Azotowanie – procesowi temu poddaje się wiele elementów silników, pomp, narzędzia skrawające, matryce, ciągadła – elementy od których wymaga się dużej twardości, odporności na ścieranie i korozję. Proces ze względu na długie czasy trwania – do 60 godzin 2-3 krotnie droższy od nawęglania.

Uzyskiwana twardość warstwy to około 900 -1200 HV przy grubości 0,02 -0,5 [mm]. Tak twarde i cienkie warstwy nie można kłaść na miękkie podłoże dlatego azotowaniu poddaje się stale stopowe (0,4 C ; 1,5 Cr ; 0,2 Mo ; 0,5 Al) po ich hartowaniu i wysokim (~6000°C) odpuszczaniu.

Pierwiastki te zapewniają powierzchni odporność na wysokotemperaturową korozję gazową (żaroodporność) i korozję elektrochemiczną, a także twardość Stare technologie do procesu wykorzystywały salmiak (NH4Cl—-Cl2, HCl) i lotne chlorki AlCl3, CrCl3, SiCl4 , które rozkładając się na powierzchni stali były źródłem aktywnych atomów Al, Cr, Si.

Nowe technologie to naparowywanie, implantacja jonów. Niezależnie od sposobu nanoszenia atomów metalu na powierzchnię stali. Najwolniejszym i najkosztowniejszym jest ich dyfuzja w głąb, która odbywa się za pośrednictwem wakancji. Wymaga to wysokich temperatur (1100 – 1200 [°C]) i długich czasów ~24h otrzymywane warstwy są ok.. 10 krotnie cieńsze 0.0n-0.1mm. Często stosuje się jednoczesne nanoszenie atomów metalu i azotu czy węgla tworząc na powierzchni bardzo twarde warstwy węglików (TiC) czy azotków (TiN -warstwa „diamentowa”).