Dzięki tej próbie otrzymujemy podstawowe informacje o własnościach wytrzymałościowych i plastycznych danych metali.

Próba taka realizuje najprostszy stan naprężeń, jaki powstaje przy prostym rozciąganiu. Badanie wytrzymałościowe w trakcie tej próby polega na osiowym rozciąganiu próbki odpowiednio ukształtowanej na maszynie wytrzymałościowej zwanej zrywarka.

Próba polega na rozciąganiu próbki na ogół do zerwania, zarejestrowaniu zależności użytej siły od wydłużenia próbki i wyznaczeniu jednej lub więcej własności mechanicznych przy temperaturze otoczenia (10 ÷ 35 [°C]).

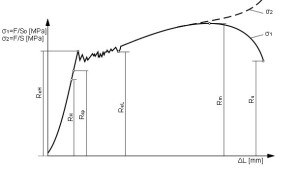

Zależność siły od wydłużenia dla materiału wykazującego wyraźną granicą plastyczności

Próbki przeznaczone do badan maja cześć pomiarowa o stałym przekroju, a zakończone są obustronnie główkami o zwiększonym przekroju. Cześć pomiarowa o długości L0 przechodzi w sposób łagodny do główek, dzięki czemu możemy przyjąć, że stan naprężenia i odkształcenia w każdym punkcie części pomiarowej jest jednakowy.

Przeprowadzając statyczna próbę rozciągania metali należy pamiętać, iż uzyskane wyniki pochodzą z badań przeprowadzonych na próbkach, a zatem nie mogą odzwierciedlać zachowania się gotowych konstrukcji pod obciążeniem.

Kształt wykresu rozciągania zależy od rodzaju materiału, I tak materiały plastyczne (czyli miękkie stale, stopy miedzi, aluminium, itp.) charakteryzują się wykresami podobnymi do pokazanego na rysunku poniżej. Materiały kruche (stale utwardzone, żeliwa, itp.) nie posiadają wcale wyraźnej granicy plastyczności – ich wykres jest to linia prosta, zakończona lukiem.

Wskaźniki wytrzymałości:

Wskaźniki wytrzymałości są ilorazem siły w określonej chwili badania i początkowej powierzchni przekroju poprzecznego (So) próbki.

1. Wytrzymałość na rozciąganie Rm – jest to naprężenie, powodujące przyrost odkształcenia plastycznego odpowiadające największej sile Fm.

2. Wyraźna granica plastyczności Re – jest to naprężenie, powodujące przyrost odkształcenia plastycznego bez wzrostu siły.

Wyróżnia się:

– górną granice plastyczności ReH – największe naprężenie w zakresie występowania wyraźnej granicy plastyczności.

– dolną granice plastyczności ReL – najmniejsze naprężenie w zakresie występowania wyraźnej granicy plastyczności, z pominięciem początkowego efektu przejściowego.

3. Umowna granica plastyczności Rp – nazywana w normie naprężeniem granicznym przy przyroście nieproporcjonalnym – jest to naprężenie określone podczas trwania próby, powodujący nieproporcjonalny przyrost wydłużenia równy umownemu procentowi początkowej długości pomiarowej próbki Lo lub ekstensometru Le.

Jest to naprężenie, powodujące przyrost odkształcenia plastycznego bez wzrostu siły.

Wskaźniki plastyczności:

Wskaźniki plastyczności obliczane są na podstawie zmiany wymiarów próbki podczas próby, po jej odciążeniu lub zerwaniu.

1. Wydłużenie procentowe po zerwaniu A – jest to trwale wydłużenie długości pomiarowej zmierzone po zerwaniu (Lu – Lo), wyrażone w procentach początkowej długości pomiarowej Lo.

2. Wydłużenie całkowite procentowe At przy rozerwaniu – jest to wydłużenie całkowite (sprężyste i plastyczne) długości pomiarowej podczas trwania próby w momencie rozerwania, wyrażone w procentach początkowej długości pomiarowej Lo

3. Przewężenie procentowe Z – jest to największa zmiana powierzchni początkowej przekroju poprzecznego, która stwierdzono po rozerwaniu (So-Su), wyrażone w procentach początkowej powierzchni przekroju poprzecznego So

Prawo Hooke’a:

Według niego odkształcenie ciała pod wpływem działającej na niego siły jest wprost proporcjonalne do tej siły. Współczynnik między siłą a odkształceniem jest często nazywany modułem sprężystości. Ta prawidłowość, sformułowana przez Roberta Hooke’a pozostaje prawdziwa tylko dla niezbyt dużych odkształceń, nie przekraczających tzw. granicy Hooke’a (zwanej też granicą proporcjonalności) i tylko dla niektórych materiałów. Prawo Hooke’a zakłada też, że odkształcenia ciała, w reakcji na działanie sił, następują w sposób natychmiastowy i całkowicie znikają, gdy przyłożone siły przestają działać. Takie uproszczenie jest wystarczające jedynie dla ciał o pomijalnie małej lepkości. Względne wydłużenie takiego pręta jest wprost proporcjonalne do siły przyłożonej do pręta, do jego długości i odwrotnie proporcjonalne do pola przekroju poprzecznego pręta. Współczynnikiem proporcjonalności jest moduł Younga E